Factibilidad de Aplicación

Bluetooth a Sensor de Desgaste

Aprovechando la ventaja de Detección de Posición

Autor: Gerardo Álvarez

Actualmente existe un proyecto en minería relacionado con equipos rotatorios utilizados en la molienda de mineral. Estos equipos son de gran importancia en el proceso productivo y su monitoreo es un valor agregado al momento de detectar un mal funcionamiento. El mal funcionamiento puede ser verificado mediante el rompimiento de la normalidad de funcionamiento poniendo un equipo de adquisición de datos que actué a modo de interfaz entre los sensores de adquisición de datos y la pantalla de los operadores. En este intervalo existe una gran cantidad de equipos, ya que al ser equipos rotatorios los sensores giran junto con el equipo, y la forma de enviar datos es mediante tecnología inalámbrica, sin embargo, es necesario registrar su posición, pero debido a la hostilidad del ambiente, el sensor inductivo utilizado no es de óptima confiabilidad, por lo tanto si no existiera una mejora de registro de la posición, la solución será cambiar de sistema.

Aprovechando el estudio de factibilidad en nuevas tecnologías, se presenta un sistema capaz de enviar datos desde el equipo rotatorio sin necesidad de fabricar un equipo adicional para encontrar la posición que indique a que posición corresponde cada registro. Se trata de incorporar tecnología Bluetooth a la transmisión de datos aprovechando que existe una posibilidad, que aunque de precisión relativa, es útil para el registro de la posición en la que está ubicado el sensor. Mas concretamente se trata de seguir utilizando la misma tecnología de adquisión de datos, pero esta vez transmitirla mediante dispositivos bluetooth para aprovechar sus ventajas relacionadas con el registro de nivel de la señal, y relacionarlo así, con un registro de posición determinado.

Equipos Rotatorios: Molino de

Bolas

Molino de Bolas

El molino es una carcaza cilíndrica que gira sobre su propio eje Esta envoltura está llena aproximadamente hasta la mitad de objetos duros (medios de molienda), resistentes a la abrasión y de preferencia mas pesados que el mineral a romper. Los medios de molienda se clasifican en:

1. Esferas metálicas

2. Barras metálicas

3. Mineral de mayor tamaño y dureza

El medio de molienda, que es el medio que permite la reducción del material, es de mayor tamaño que el mineral a moler, pero de muchísimo menor tamaño que el molino

El mineral en su paso por el molino, puede ser fracturado mediante dos formas:

1. Ciclo de cascada, el tipo de fractura es vía impacto preferencialmente.

2. Cizalle (interior), el tipo de fractura es vía abrasión o atrición.

Así los materiales menos resistentes se fracturan al interior del molino o se desgastan paulatinamente hasta su desgaste, debido a los repetidos impactos y el desgaste al cual están sometidos.

El consumo de acero (revestimiento, bolas, barras) puede variar desde 0.2 kg/ton hasta 1.4 kg/ton para los diferentes minerales y grados de molienda.

Velocidad de Rotación

Al rotar el molino eleva su carga, existe una velocidad de rotación mas allá de la cual un elemento de la carga tendrá la suficiente fuerza para adherirse a esta. Esta velocidad que evidentemente no se debe alcanzar, es la velocidad crítica (Nc, Vc) y depende del diámetro del molino. Para poder estimar esta velocidad es necesario realizar un balance de fuerzas del cual se obtiene la relación de velocidad de rotacion crítica.

![]() (1); D:

diámetro [m]

(1); D:

diámetro [m]

En un molino de bolas, la velocidad óptima se ubica entre 65% a 80% de la velocidad crítica (1) en metros por segundo, en molienda seca se sitúa hacia el limite menor.

Revestimiento del Molino

Corresponde a placas o láminas fijas, apernadas. Su forma sirve de apoyo y arrastre de la masa en movimiento además de impedir el deterioro de la estructura del molino. Los materiales deben por lo tanto ser resistentes al desgaste (abrasión) y al impacto, generalmente se construyen de fundiciones blancas de alto cromo y molibdeno, aceros hatfield, alto contenido de carbono. Últimamente se están fabricando de una mezcla de polímeros (caucho) y aceros, con el objetivo de disminuir los tiempos de reemplazo de molienda en la molienda SAG.

Característica del Molino

El molino de bolas funciona entre 35% a 45% de nivel de llenado. Su medio de molienda está constituido por bolas de acero forjado, y generalmente opera en circuito cerrado con un clasificador.

Su principal característica es que permite pulverizar material mas fino que otro tipos de molino. Esto es debido a que las bolas presentan mas superficie de contacto con el mineral lo que permite alcanzar con mayo facilidad partículas mas finas.

Para molienda primaria se emplean bolas de 50mm a 100mm y para molienda secundaria bolas de 20mm a 50mm.

A veces el molino de bolas posee una rejilla en el extremo de salida. Esta permite mantener un nivel mas bajo de pulpa. Los orificios se bloquean periódicamente, y por otra parte la carga circulante es mucho mas elevada que un molino que opera por rebalse. Es por tanto mas usado este ultimo tipo de molino.

Circuito de Molienda

El objetivo principal de la molienda es la producción de partículas que tengan una característica granulométrica dada, expresada como un % de partículas más pequeñas o mas grandes que un cierto tamaño. La fragmentación de partículas es aleatoria, pues depende de la probabilidad de impacto entre los cuerpos moledores. Así, una partícula puede ser molida muchas veces mientras que otras no se molerán nunca. El producto obtenido contiene entonces una amplia distribución de tamaños de partícula, por lo tanto es necesario acoplar los molinos con unidades de clasificación por tamaño para obtener un producto de mejor calibre. Estas unidades tienen un importante efecto en la calidad del producto molido. El rechazo de las partículas gruesas es retornado al circuito de molienda para una nueva variable clave en el control de la molienda.

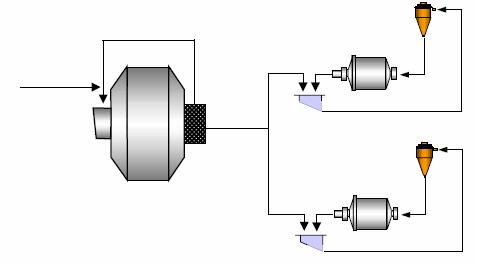

Normalmente, se utiliza un molino de barras seguido de uno o dos de bolas en paralelo. La figura 1 muestra un circuito clásico de molienda usando un molino de barras y dos molinos de bolas en paralelo, con alimentación indirecta.

Figura 1. Circuito de Molienda

Los circuitos de molienda SAG hoy en día han variado bastante, hoy podemos ver también circuitos con chancado de Pebbles e inclusive con prechancado a la alimentación del molino SAG. Por lo tanto el molino SAG lo único que reemplazaría de los circuitos convencionales seria la etapa de chancado terciario.

La teoría moderna de conminución considera los nuevos conjuntos de parámetros: La función de selección describe la cinética o velocidad de fractura de cada partícula, mientras que la función de rompimiento describe la forma como se distribuyen los fragmentos que resultan de la fractura de cada partícula. Esta formulación permite plantear modelos poblacionales generalizados que incorporan la función de clasificación.

En resumen un molino de Bolas es parte de la instrumentación de un circuito de molienda típico en minería. El molino de bolas es básicamente una estructura cilíndrica rellena de bolas esféricas de acero (con una composición determinada de dureza) que posee dos extremos que interactúan con el proceso de molienda. Uno de estos extremos es la admisión de mineral, agua y bolas y la otra es la descarga cuya función es la expulsión de pulpa, es decir principalmente mineral particulado y agua. Este molino gira con velocidad constante, 12.8 RPM, impulsado por dos motores eléctricos dispuestos en los descansos del molino.

Para el caso del proyecto, el

molino estudiado es uno específicamente, el cual se encuentra en la

plata de molienda de

Monitoreo de estado del

Equipo

El hecho de conocer el estado del equipo por dentro es de gran importancia para mantener un rendimiento óptimo de la producción, sin embargo, esta tarea tiene una alta complejidad debido a la hostilidad del ambiente, y la destrucción de cualquier sensor que se pueda poner al interior básicamente. Por estos motivos la forma de idear un monitoreo efectivo y duradero, es poner sensores de forma indirecta que indiquen desgaste de los materiales (intercambiables) con que está revestido el equipo en su interior. Para esto se ubican sensores inalámbricos al interior de un pólimero que se ubica entre las paredes del molino y el material de revestimiento.

Sensor Necesario

El registro principal a estimar es el desgaste de las piezas del interior del equipo. En la actualidad para poder saber como desgastan estas piezas el equipo debe estar detenido, y generalmente no hay tiempo suficiente porque se debe reestablecer la producción. De modo que la mejor forma de medir desgaste de las piezas es poner sensores piezoeléctricos que detecten dichos desgastes (Martins, Radziszewski, Coleman, 2005). El modelo propuesto actualmente es robusto aun en las condiciones hostiles de operación.

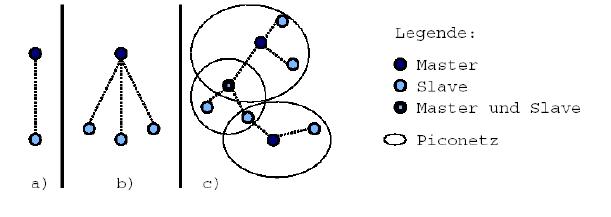

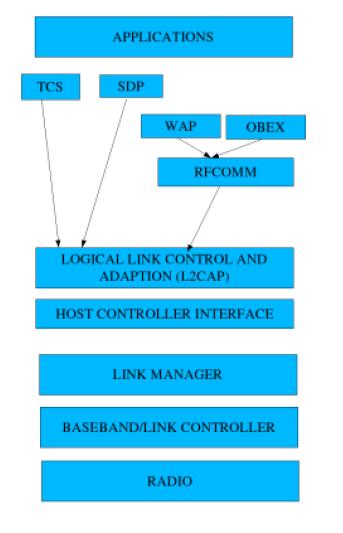

El Bluetooth es un modo de comunicación inalámbrica que define una plataforma estandarizada en que resalta el bajo consumo y bajo costo de sus elementos, facilitando la comunicación sin cables entre dispositivos móviles.

La principal característica de utilizar un dispositivo Bluetooth en esta aplicación es que permite establecer comunicaciones punto a punto y multipunto, donde un dispositivo puede establecer comunicación simultánea con hasta 7 canales a la vez con un solo dispositivo. Además cada vez existe un mejor rendimiento energético de estos dispositivos (ej: Bluetooth Clase 3 tiene un consumo de 1 mW) lo que posibilita el uso de baterías desechables acordes a la vida útil de las componentes a las cuales está el sensor acoplado.

Para poder realizar las comunicaciones entre los dispositivos Bluetooth es necesario establecer un enlace de radio entre los dispositivos. Sobre este enlace físico se irán construyendo enlaces lógicos que se

ofrecerán a las aplicaciones para que puedan llevar a cabo las comunicaciones. Estos enlaces lógicos puede ser punto a punto con tráfico síncrono, asíncrono e isócrono (basado en slots

de tiempo), o enlaces de difusión. El tráfico de los enlaces lógicos se lleva al enlace físico mediante la asignación de slots de tiempo de transmisión a cada uno de los enlaces lógicos.

Dentro

del nivel físico y de banda base existe un protocolo de

comunicación entre los dispositivos de una Piconet conocido como Link

Manager Protocol (LMP) que se produce sobre un canal lógico orientado a

conexión asíncrono. Este protocolo es utilizado por la capa de

gestión de enlaces (Link Manager) para controlar como operan los

dispositivos de

La capa L2CAP está por encima de la de banda base y que se encarga de ofrecen una abstracción de canales de comunicación a las aplicaciones y los servicios. Lleva labores como fragmentar y ensamblar paquetes con los datos de las aplicaciones, y la multiplexación de varios canales sobre un enlace lógico compartido. Un canal L2CAP es una conexión entre dos dispositivos Bluetooth.

Tipo de Enlaces

Unos de los objetivos de bluetooth es el de permitir transmitir audio de calidad entre dispositivos, a parte de poder servir como mecanismo de comunicación de datos entre dispositivos genérico. Para cumplir ambos objetivos se han definido dos tipos de conexiones: SCO (Synchronous Connection Oriented) y ACL (Asynchronous Conectionless). SCO está orientado a tráfico que no se divide en paquetes y que se ha de entregar en tiempo real. Si hay pérdidas de datos, no se intentará introducir mecanismos de control de error para retransmitir. Este tipo de conexiones es el que se utiliza para el audio y no pasa por la capa L2CAP. El objetivo es mantener una latencia constante en el flujo de datos. En SCO se establece un canal bidireccional entre el maestro y el esclavo punto a punto y el maestro reserva unos slots de tiempo constantes para poder transmitir un flujo de datos de forma permanente. El ancho de banda que se reserva es de 64 kbps por conexión SCO, y se pueden tener hasta tres conexiones de este tipo entre el maestro y el esclavo.

Herramienta a Hcitool

Las herramientas básicas la principal se llama "hcitool" y es la que permite enviar configurar y enviar comandos a los dispositivos bluetooth. Uno de los comandos básicos es el de buscar los dispositivos bluetooth accesible:

acs@freebook:~ $ hcitool

scan

Scanning ...

00:01:E3:6B:F4:69

Acssm

00:10:C6:2A:C8:A6 amigo-0

En este caso este viendo uno de los sistemas el dispositivo radio del otro sistema y el móvil con soporte bluetooth. Una vez que tenemos la dirección de un dispositivo bluetooth es cuando podemos interactuar con este. Por ejemplo podemos pedir información sobre las capacidades de un dispositivo bluetooth. En el caso del teléfono móvil:

root@freebook:/home/acs # hcitool info

00:01:E3:6B:F4:69

Requesting

information ...

BD Address:

00:01:E3:6B:F4:69

Device Name:

Acssm

LMP Version: 1.1 (0x1)

LMP Subversion: 0x555

Manufacturer:

Infineon Technologies AG (9)

Features: 0xef

0xea 0x19 0x00 0x00 0x00 0x00 0x00

<3-slot packets> <5-slot packets> <encryption> <slot

offset>

<role switch> <hold mode> <sniff

mode> <RSSI>

<SCO link>

<HV3 packets> <u-law log> <A-law

log> <CVSD> <transparent SCO>

Podemos también establecer conexiones y mostrar el nivel de la señal de una conexión:

# hcitool cc 00:01:E3:6B:F4:69

# hcitool con

Connections:

< ACL

00:01:E3:6B:F4:69 handle 45 state 1 lm MASTER

< ACL

00:10:C6:2A:C8:A6 handle 41 state 1 lm SLAVE

# hcitool rssi 00:01:E3:6B:F4:69

RSSI return value: -2

Alejando un poco el teléfono móvil

# hcitool rssi 00:01:E3:6B:F4:69

RSSI return value: -6

API de

programación Bluez

Junto con el conjunto de herramientas que nos permite

explotar la pila de protocolos de BlueZ, el proyecto BlueZ ofrece una API de

programación que permite lograr realizar usos específicos de los

dispositivos bluetooth desde nuestros programas. En el ejemplo que se ha

desarrollado para este trabajo el objetivo es el de medir el nivel de la

señal de radio bluetooth, que viene dado por el factor RSSI. Veremos que

el programa lo que hace es enviar un comando a HCI utilizando una API de

programación y leer el resultado del parámetro RSSI. Es un

programa de 134 lineas.

# ./mide-rssi 00:01:E3:6B:F4:69

Midiendo RSSI

Numero de conexiones: 2

Direccion de dispositivo remoto:

00:01:E3:6B:F4:69

Valor de RSSI: 0

...

Valor de RSSI: -1

Valor de RSSI: -1

Valor de RSSI: -1

Valor de RSSI: -1

Valor de RSSI: -2

...

Valor de RSSI: -1

En el envío del escritorio al teléfono móvil aún se está desarrollando en GNOME la tecnología "SendTo" que permite enviar objetos del escritorio a diferentes sistemas, entre ellos bluetooth. Mientras se termina de integrar esta tecnología, posiblemente para GNOME 2.12 o 2.14, hay que utilizar la utilidad "gnome-obex-send" desde la línea de comandos:

# gnome-obex-send

Picture462_09Jun05.jpg

Browsing

00:01:E3:6B:F4:69 ...

Service Name:

OBEX Object Push

Service RecHandle:

0x11105

Protocol

Descriptor List:

"L2CAP"

(0x0100)

"RFCOMM"

(0x0003)

Channel: 4

"OBEX"

(0x0008)

Links